Nowa generacja silikonów i epoksydów utwardzanych promieniami UV jest coraz częściej stosowana w zastosowaniach motoryzacyjnych i elektronicznych.

Każda czynność w życiu wiąże się z kompromisem: uzyskaniem jednej korzyści kosztem innej, aby jak najlepiej sprostać potrzebom danej sytuacji. W przypadku klejenia, uszczelniania lub produkcji uszczelek o dużej objętości, producenci polegają na klejach utwardzanych promieniowaniem UV, ponieważ umożliwiają one szybkie utwardzanie (1 do 5 sekund po naświetleniu).

Kompromisem jest jednak to, że te kleje (akrylowe, silikonowe i epoksydowe) wymagają przezroczystego podłoża do prawidłowego wiązania i są znacznie droższe niż kleje utwardzane w inny sposób. Niemniej jednak, niezliczeni producenci z wielu branż chętnie godzą się na ten kompromis od dziesięcioleci. Wiele innych firm zrobi to w dającej się przewidzieć przyszłości. Różnica polega jednak na tym, że inżynierowie będą równie chętnie używać kleju silikonowego lub epoksydowego utwardzanego promieniowaniem UV, jak i kleju akrylowego.

„Chociaż od około dekady produkujemy silikony utwardzane promieniami UV, w ciągu ostatnich trzech lat musieliśmy zintensyfikować nasze działania sprzedażowe, aby sprostać popytowi rynkowemu” – zauważa Doug McKinzie, wiceprezes ds. produktów specjalistycznych w Novagard Solutions. „Nasza sprzedaż silikonów utwardzanych promieniami UV wzrosła o 50 procent w ciągu ostatnich kilku lat. To nieco zmniejszy sprzedaż, ale nadal spodziewamy się dobrego wzrostu w ciągu najbliższych kilku lat”.

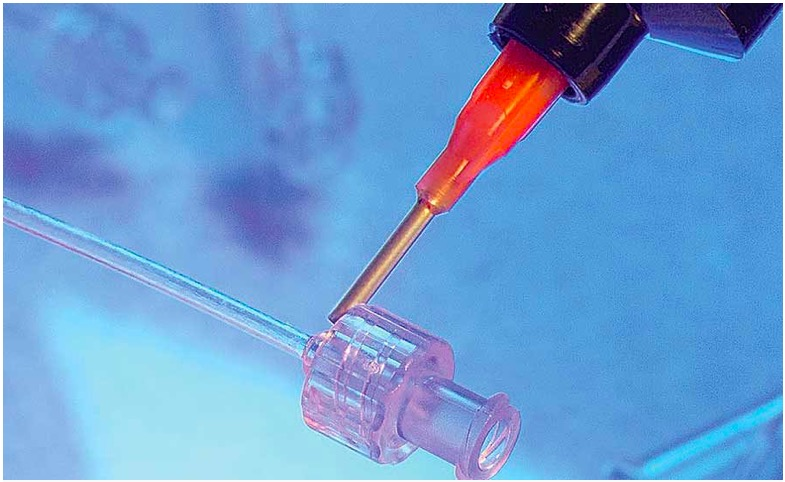

Do największych użytkowników silikonów utwardzanych promieniowaniem UV należą producenci OEM z branży motoryzacyjnej oraz dostawcy pierwszego i drugiego poziomu. Jeden z dostawców drugiego poziomu używa uszczelniacza Loctite SI 5031 firmy Henkel Corp. do uszczelniania zacisków w obudowach elektronicznych modułów sterowania hamulcami i czujników ciśnienia w oponach. Firma stosuje również Loctite SI 5039 do formowania uszczelek silikonowych utwardzanych promieniowaniem UV na obwodzie każdego modułu. Bill Brown, kierownik ds. inżynierii aplikacji w firmie Henkel, twierdzi, że oba produkty zawierają barwnik fluorescencyjny, który pomaga w weryfikacji obecności kleju podczas kontroli końcowej.

Ten podzespół jest następnie wysyłany do dostawcy pierwszego poziomu, który montuje dodatkowe komponenty wewnętrzne i podłącza płytkę drukowaną do zacisków. Na uszczelkę obwodową nakładana jest osłona, aby zapewnić szczelność w końcowym zespole.

Kleje epoksydowe utwardzane promieniowaniem UV są również często stosowane w przemyśle motoryzacyjnym i elektronice użytkowej. Jednym z powodów jest to, że kleje te, podobnie jak silikony, są specjalnie opracowane pod kątem długości fali światła LED (od 320 do 550 nanometrów), dzięki czemu producenci korzystają ze wszystkich zalet oświetlenia LED, takich jak długa żywotność, niskie nagrzewanie i elastyczność konfiguracji. Kolejnym powodem są niższe koszty kapitałowe utwardzania promieniowaniem UV, co ułatwia firmom przejście na tę technologię.

Czas publikacji: 04-08-2024